Projektowanie Izolacji Przemysłowych

Zapomnij o dobieraniu grubości izolacji "na oko". Oto inżynierskie podejście do izolowania armatury, analizy kosztów cyklu życia (LCC) i projektowania systemów przyjaznych dla Utrzymania Ruchu. Poznaj przewagę pokrowców nad blachą.

W dobie transformacji energetycznej i rosnących kosztów mediów, projektowanie izolacji przemysłowych przestało być jedynie kwestią estetyki czy prostego "owinięcia rury". Stało się zaawansowanym procesem inżynieryjnym, decydującym o rentowności zakładu, bezpieczeństwie pracowników i śladzie węglowym przedsiębiorstwa. W tym kompendium wiedzy analizujemy proces projektowania systemów izolacyjnych od podstaw normatywnych, przez dobór materiałów, aż po specyfikę izolowania armatury i urządzeń o skomplikowanych kształtach.

Spis treści

- 1. Wstęp: Nowa era w projektowaniu izolacji technicznych

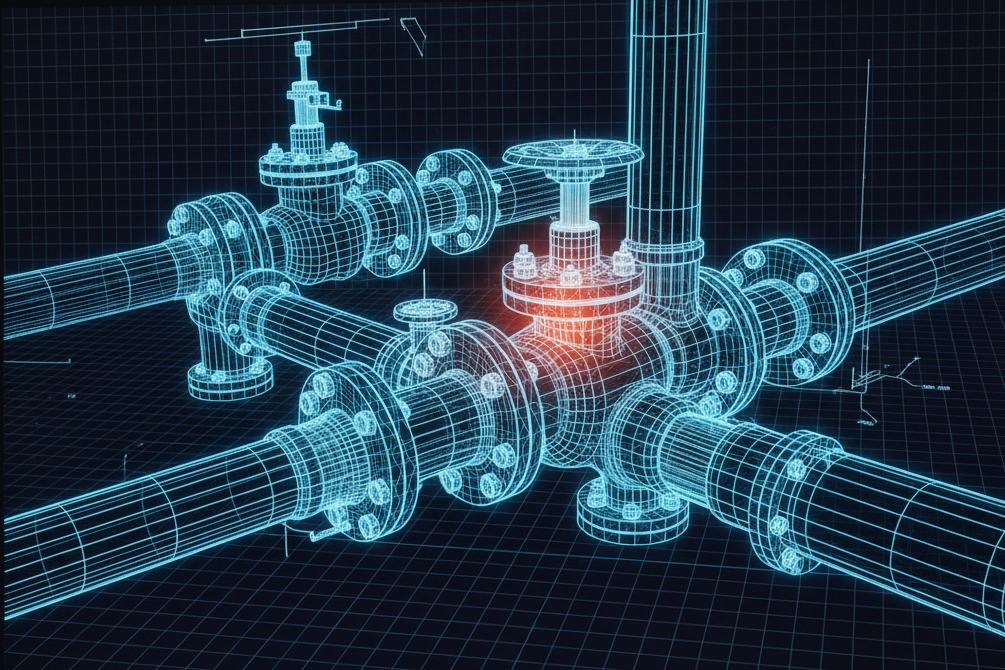

- 2. Fundamenty prawne i normatywne w Unii Europejskiej

- 3. Fizyka budowli przemysłowej – parametry krytyczne

- 4. Metodologia projektowania: Od audytu do wdrożenia

- 5. Projektowanie izolacji armatury: Wyzwanie, które ignoruje większość projektów

- 6. Rozwiązania elastyczne: Dlaczego pokrowce termoizolacyjne wypierają blachę?

- 7. Ekonomiczna grubość izolacji – analiza LCC i VDI 2055

- 8. Zagrożenia projektowe: CUI i mostki termiczne

- 9. Podsumowanie i przyszłość branży

1. Wstęp: Nowa era w projektowaniu izolacji technicznych

Jeszcze dekadę temu rola projektanta izolacji w przemyśle często kończyła się na dobraniu grubości wełny z tabeli producenta, tak aby temperatura płaszcza nie parzyła w ręce. Dziś, w obliczu dyrektywy EED (Energy Efficiency Directive) oraz cen gazu i energii elektrycznej, takie podejście jest nie tylko przestarzałe, co wręcz szkodliwe finansowo dla inwestora.

Nowoczesne projektowanie izolacji przemysłowych to proces multidyscyplinarny. Wymaga on połączenia wiedzy z zakresu termodynamiki, inżynierii materiałowej, a także – co jest specjalizacją Genergo – głębokiego zrozumienia specyfiki utrzymania ruchu (Maintenance). Izolacja, która jest skuteczna termicznie, ale uniemożliwia serwisowanie pompy czy zaworu, w rzeczywistości jest błędem projektowym, który w cyklu życia instalacji wygeneruje straty przewyższające oszczędności energii.

W tym artykule pokażemy, jak przejść od teoretycznych obliczeń do praktycznych, demontowalnych rozwiązań, które realnie oszczędzają energię, nie paraliżując pracy działów technicznych.

2. Fundamenty prawne i normatywne w Unii Europejskiej

Projektowanie izolacji w Europie nie jest procesem dowolnym. Opiera się na ścisłych normach, które inżynier musi znać i stosować.

2.1. PN-EN ISO 12241 – "Biblia" obliczeń termicznych

Jest to absolutnie kluczowy dokument dla każdego projektanta izolacji technicznych. Norma PN-EN ISO 12241:2010 (Izolacja cieplna wyposażenia budynków i instalacji przemysłowych -- Zasady obliczania) definiuje matematyczne modele przepływu ciepła.

W przeciwieństwie do budownictwa, gdzie mamy do czynienia głównie z przegrodami płaskimi, w przemyśle dominują powierzchnie cylindryczne (rurociągi) oraz bryły nieregularne (armatura). Norma ta precyzuje m.in.:

- Wzory na opór cieplny dla warstw cylindrycznych (gdzie powierzchnia wymiany ciepła rośnie wraz z promieniem).

- Metody obliczania strat ciepła przez mostki termiczne (podpory, kołnierze).

- Sposób uwzględniania współczynników przejmowania ciepła (konwekcja i promieniowanie) w zależności od rodzaju płaszcza (np. emisyjność blachy aluminiowej jest inna niż tkaniny technicznej pokrowca).

2.2. VDI 2055 – Standard efektywności ekonomicznej

Podczas gdy normy ISO mówią "jak liczyć fizykę", niemiecka wytyczna VDI 2055 (uznawana w całej Europie) odpowiada na pytanie "jak liczyć pieniądze". Definiuje ona pojęcie ekonomicznej grubości izolacji. Jest to punkt, w którym koszt inwestycji (materiał + montaż) oraz koszt straconej energii w cyklu życia instalacji (np. 10 lat) jest najniższy.

Wskazówka eksperta Genergo: Projektowanie wyłącznie pod "wymogi BHP" (temp. powierzchni < 55°C) jest błędem ekonomicznym. Często dodanie 20 mm izolacji więcej, niż wymaga BHP, zwraca się w zaledwie 6-8 miesięcy dzięki oszczędności paliwa.

2.3. PN-EN ISO 13732-1 – Bezpieczeństwo dotyku

Norma ta określa progi oparzenia ludzkiej skóry. Co ciekawe, dopuszczalna temperatura powierzchni zależy od materiału. Metal o temp. 60°C parzy szybciej niż tkanina techniczna o tej samej temperaturze. To jeden z powodów, dla których pokrowce termoizolacyjne Genergo są bezpieczniejszym rozwiązaniem w strefach pracy operatorów – ich powierzchnia zewnętrzna, wykonana z tkanin technicznych, ma niższą bezwładność cieplną niż blacha.

3. Fizyka instalacji przemysłowej – parametry krytyczne

Aby poprawnie zaprojektować system izolacyjny, musimy zdefiniować warunki brzegowe. Błąd na tym etapie skutkuje albo niedoszacowaniem strat, albo problemami z kondensacją.

3.1. Przewodność cieplna (Lambda - λ)

Wartość lambda nie jest stała! W izolacjach przemysłowych zmienia się ona drastycznie wraz ze wzrostem temperatury.

- Wełna mineralna przy 50°C może mieć λ = 0,040 W/mK.

- Ta sama wełna przy 300°C może osiągnąć λ = 0,090 W/mK lub więcej.

Projektując izolację dla rurociągu pary o temp. 250°C, nie można przyjąć lambdy "katalogowej" dla 10°C. Należy korzystać z krzywych wielomianowych deklarowanych przez producenta zgodnie z normą EN 12667.

3.2. Emisyjność powierzchni (ε)

To parametr często ignorowany. Określa on, jak dużo ciepła ucieka przez promieniowanie.

- Błyszcząca blacha aluminiowa ma niską emisyjność (ε≈ 0,05-0,1$), co teoretycznie jest dobre dla zatrzymania ciepła, ale w praktyce powoduje, że powierzchnia blachy jest gorętsza, bo ciepło nie jest wypromieniowywane na zewnątrz.

- Tkaniny techniczne stosowane w pokrowcach Genergo mają wyższą emisyjność, co paradoksalnie może być zaletą – pozwala na szybsze wychładzanie zewnętrznej warstwy, co jest bezpieczniejsze dla dotyku (przy odpowiedniej grubości izolacji wewnątrz).

3.3. Mostki termiczne

W instalacjach przemysłowych rurociąg nigdy nie wisi w powietrzu. Jest podparty, ma kołnierze, zawory, króćce pomiarowe. Każdy taki element to mostek termiczny.

Standardowe projektowanie często pomija te elementy, zakładając "ciągłość izolacji". W rzeczywistości niezaizolowany zawór zasuwowy DN150 emituje tyle ciepła, co kilka metrów niezaizolowanej rury!

Sprawdź naszą ofertę audytów energetycznych, aby zidentyfikować, ile energii tracisz przez mostki termiczne na swojej instalacji.

4. Metodologia projektowania: Od audytu do wdrożenia

W firmie Genergo wypracowaliśmy proces projektowy, który minimalizuje ryzyko błędów i maksymalizuje ROI (zwrot z inwestycji).

Krok 1: Inwentaryzacja i audyt (TIPCHECK)

Nie można projektować izolacji "w ciemno". Pierwszym krokiem jest wizja lokalna.

- Używamy kamer termowizyjnych, aby znaleźć "gorące punkty".

- Weryfikujemy rzeczywiste temperatury medium (często różnią się od projektowych z lat 80-tych).

- Mierzymy dostępną przestrzeń. W gęsto zabudowanych maszynowniach często nie ma miejsca na standardową izolację. Wtedy projektujemy indywidualne pokrowce termoizolacyjne.

Krok 2: Dobór Materiałów

Dobór zależy od trzech czynników: temperatury, środowiska i wymogu demontażu.

- Warstwa kontaktowa (Hot Face): Musi wytrzymać szczytową temperaturę. W naszych pokrowcach stosujemy tkaniny szklane, krzemowe lub ceramiczne odporne na temp. do 1000°C+.

- Wypełnienie (Insulation Core): Odpowiada za redukcję przepływu ciepła. Może to być igłowana mata szklana, wełna mineralna o wysokiej gęstości lub aerożel (Pyrogel).

- Warstwa zewnętrzna (Cold Face): Chroni przed olejem, wodą, kwasami i uszkodzeniami. Stosujemy tkaniny powlekane silikonem, PTFE (Teflonem) lub poliuretanem.

Krok 3: Projektowanie Kształtu (Szycie na miarę)

To etap, który wyróżnia Genergo. Wykorzystujemy techniki precyzyjnego wymiarowania, aby stworzyć model izolacji dla konkretnego zaworu czy turbiny. Pozwala to na:

- Idealne przyleganie (brak efektu kominowego pod izolacją).

- Uwzględnienie wycięć na trzpienie, rączki zaworów, tabliczki znamionowe.

5. Projektowanie izolacji armatury: Wyzwanie, które ignoruje większość projektów

Statystyki EIIF (European Industrial Insulation Foundation) są brutalne: w Europie około 10-15% elementów instalacji przemysłowych nie posiada żadnej izolacji. Są to głównie: zawory, kołnierze, filtry, pompy i wymienniki ciepła.

Dlaczego projektanci pomijają armaturę?

Tradycyjna technologia "blacha i wełna" jest tu nieskuteczna. Wykonanie puszki z blachy na skomplikowany zawór jest trudne, drogie i czasochłonne. Co gorsza, pierwszy przegląd serwisowy lub awaria uszczelnienia kończy się zniszczeniem takiej izolacji. Pracownicy Utrzymania Ruchu, musząc szybko dostać się do śrub, zrywają blachę i zazwyczaj już jej nie montują z powrotem.

Konsekwencje braku izolacji na armaturze:

- Gigantyczne straty energii: Niezaizolowany kołnierz działa jak radiator (tzw. efekt żebra). Zwiększa powierzchnię oddawania ciepła.

- Zaburzenia procesu: Spadek temperatury na nieizolowanym filtrze może powodować krystalizację medium lub wzrost lepkości, co obciąża pompy.

- Zagrożenie BHP: Gorący korpus pompy (np. 180°C) to śmiertelne zagrożenie dla pracownika, który przypadkowo go dotknie.

Rozwiązaniem tego problemu nie jest "lepsza blacha", ale zmiana technologii na izolacje demontowalne.

6. Rozwiązania elastyczne: Dlaczego pokrowce termoizolacyjne wypierają blachę?

Projektowanie izolacji w XXI wieku musi uwzględniać dynamikę pracy zakładu. Pokrowce termoizolacyjne Genergo to odpowiedź inżynierii materiałowej na problemy tradycyjnego blacharstwa izolacyjnego.

Anatomia profesjonalnego pokrowca przemysłowego

Projektując pokrowiec, tworzymy "kanapkę" technologiczną, która pełni kilka funkcji jednocześnie:

- Elastyczność: Pokrowiec pracuje razem z rurociągiem. Kompensuje drgania i rozszerzalność cieplną, co zapobiega pękaniu izolacji (częsty problem przy sztywnej piance lub szkle spienionym).

Systemy zapięć: Projektujemy systemy szybkiego montażu oparte na rzepach przemysłowych (Włókno szklane pokryte silikonem).

- Zaleta projektowa: Czas demontażu i ponownego montażu to minuty, a nie godziny. Nie wymaga to angażowania zewnętrznej firmy izolacyjnej.

- Szczelność: Odpowiednio zaprojektowane zakładki eliminują mostki termiczne na łączeniach segmentów pokrowca.

Gdzie projektować pokrowce zamiast blachy?

Jako inżynierowie rekomendujemy stosowanie pokrowców na:

- Każdej armaturze wymagającej okresowej rewizji (zawory, odwadniacze).

- Kołnierzach i połączeniach śrubowych.

- Głowicach wymienników ciepła.

- Korpusach turbin i pomp.

- Elementach o nietypowych kształtach, gdzie obróbka blacharska jest niemożliwa lub zbyt kosztowna.

7. Ekonomiczna grubość izolacji – analiza LCC i VDI 2055

Czy "grubiej" zawsze znaczy "lepiej"? Z punktu widzenia termodynamiki – tak. Z punktu widzenia ekonomii – istnieje punkt graniczny.

Projektując izolację dla klienta przemysłowego, w Genergo stosujemy analizę LCC (Life Cycle Cost). Bierzemy pod uwagę:

- Koszt materiału i prefabrykacji.

- Koszt montażu.

- Koszt energii (pary, gazu, prądu) prognozowany na kolejne lata.

- Stopę dyskontową i inflację.

- Żywotność instalacji.

Zgodnie z wytycznymi VDI 2055, wyznaczamy optimum. Często okazuje się, że dla rurociągu DN100 przy temperaturze 150°C, standardowa izolacja 50 mm jest nieekonomiczna. Zwiększenie grubości do 80 mm lub 100 mm podnosi koszt inwestycji o 15%, ale generuje dodatkowe oszczędności rzędu tysięcy złotych rocznie, skracając czas zwrotu (SPBT) do poniżej roku.

Studium przypadku: W jednym z audytów dla branży spożywczej wykazaliśmy, że wymiana izolacji na armaturze parowej (zamiast pozostawienia jej bez izolacji) zwróciła się po 4 miesiącach sezonu grzewczego.

8. Zagrożenia projektowe: CUI i mostki termiczne

Projektując izolację, musimy myśleć o tym, co dzieje się pod nią.

CUI – Corrosion Under Insulation (Korozja pod izolacją)

To "cichy zabójca" instalacji przemysłowych. Występuje, gdy woda (z deszczu, mycia instalacji lub kondensacji) dostaje się pod izolację i nie może odparować. Mokra izolacja traci właściwości termiczne i tworzy idealne środowisko do korozji wżerowej rury.

Jak projektujemy, by uniknąć CUI?

- Otwartość dyfuzyjna (dla procesów gorących): Stosujemy materiały i tkaniny, które "oddychają", pozwalając wilgoci odparować.

- Szczelność (dla procesów zewnętrznych): Projektujemy pokrowce z tkanin wodoodpornych, z zakładkami skierowanymi zgodnie ze spadkiem grawitacyjnym wody (efekt dachówki).

- Łatwa inspekcja: To największa przewaga pokrowców Genergo. Aby sprawdzić stan rury pod kątem korozji, wystarczy odpiąć rzep. W przypadku blachy, inspekcja wiąże się z destrukcją płaszcza.

Mostki Termiczne na podporach

Standardowy projekt często przewiduje spawanie rury bezpośrednio do konstrukcji wsporczej. To błąd. W Genergo zalecamy i uwzględniamy w projektach stosowanie izolowanych podpór ślizgowych (z wkładek z twardego materiału izolacyjnego, np. PIR o wysokiej gęstości lub szkła spienionego), które oddzielają termicznie rurę od stali konstrukcyjnej.

9. Podsumowanie i przyszłość branży

Projektowanie izolacji przemysłowych weszło w fazę dojrzałości technologicznej. Nie jest już tylko rzemiosłem, a precyzyjną inżynierią wspieraną analizą ekonomiczną.

Kluczowe wnioski dla inżynierów i menedżerów:

- Traktuj izolację jako inwestycję, nie koszt. Prawidłowo zaprojektowany system zwraca się szybciej niż jakakolwiek inna modernizacja w zakładzie (często ROI > 100% w skali roku).

- Nie ignoruj armatury. To tam ucieka najwięcej pieniędzy.

- Wybieraj rozwiązania demontowalne. Pokrowce termoizolacyjne to standard w nowoczesnym utrzymaniu ruchu.

- Wymagaj audytu. Nie zgadzaj się na rozwiązania "na oko". Projekt musi wynikać z liczb.

W Genergo łączymy wieloletnie doświadczenie w szyciu izolacji przemysłowych z twardą wiedzą inżynierską. Jeśli planujesz modernizację instalacji lub budowę nowej linii technologicznej, skontaktuj się z nami. Pomożemy Ci zaprojektować system, który będzie efektywny, trwały i bezpieczny.

Bibliografia i Źródła Referencyjne

Podczas przygotowywania tego opracowania korzystaliśmy z uznanych standardów międzynarodowych oraz raportów branżowych. Poniżej znajdują się odnośniki do oficjalnych katalogów norm i organizacji:

-

PN-EN ISO 12241 (Zasady obliczania) –

Karta katalogowa normy na stronie ISO.org

Link prowadzi do oficjalnego katalogu Międzynarodowej Organizacji Normalizacyjnej (wersja aktualna). -

VDI 2055 (Ekonomiczna grubość izolacji) –

VDI 2055 Blatt 1 w wydawnictwie Beuth

Oficjalne wydawnictwo dystrybuujące normy niemieckie (VDI). Dokument referencyjny dla audytów energetycznych. -

EIIF (European Industrial Insulation Foundation) –

Raporty i Publikacje EIIF

Dostęp do "White Papers" i badań dotyczących potencjału oszczędności energii w przemyśle UE. -

PN-EN ISO 13732-1 (Bezpieczeństwo dotyku) –

Wyszukiwarka Polskiego Komitetu Normalizacyjnego

Zalecamy wyszukanie normy "PN-EN ISO 13732-1" w oficjalnym sklepie PKN, aby uzyskać najnowszą polską wersję językową. -

CINI Manual (Standard Przemysłowy) –

Strona fundacji CINI (Committee Industrial Insulation)

Holenderski standard techniczny uznawany w branży petrochemicznej.