Montaż izolacji termicznych w instalacjach przemysłowych

W artykule omawiamy kluczowe znaczenie montażu izolacji termicznych w instalacjach przemysłowych dla efektywności i bezpieczeństwa. Przedstawiamy informacje na temat najlepszych praktyk, wyboru materiałów izolacyjnych oraz korzyści związanych z optymalnym montażem izolacji termicznej.

W instalacjach przemysłowych prawidłowy montaż izolacji termicznych ma kluczowe znaczenie dla utrzymania wydajności i bezpieczeństwa. Izolacja termiczna odgrywa znaczącą rolę w ograniczaniu wymiany ciepła i zapobieganiu stratom energii, zapewniając optymalne funkcjonowanie urządzeń i procesów. W tym artykule omówimy znaczenie montażu izolacji termicznych w instalacjach przemysłowych i przedstawimy cenne informacje na temat najlepszych praktyk i rozważań dotyczących prawidłowego montażu izolacji termicznej.

Dlaczego montaż izolacji termicznych w instalacjach przemysłowych jest ważny?

Instalacje przemysłowe w fabrykach, elektrowniach i rafineriach generują ciepło. Bez odpowiedniej izolacji termicznej ciepło może uciekać z systemów, prowadząc do marnotrawstwa energii i nieefektywności.

Montaż izolacji termicznych w instalacjach przemysłowych jest niezbędny z kilku powodów:

- Efektywność energetyczna: Prawidłowo zainstalowana izolacja termiczna zmniejsza przenikanie ciepła, co pomaga utrzymać pożądane poziomy temperatury w urządzeniach i systemach przemysłowych. Skutkuje to poprawą efektywności energetycznej i zmniejszeniem zużycia energii.

- Optymalizacja procesów: Procesy przemysłowe często wymagają precyzyjnej kontroli temperatury. Izolacja zapobiega utracie ciepła, zapewniając stałe utrzymanie zadanych temperatur. Taka optymalizacja zwiększa ogólną wydajność i produktywność instalacji przemysłowej.

- Ochrona sprzętu: Izolacja termiczna działa jak bariera ochronna, osłaniając sprzęt i rurociągi przed ekstremalnymi temperaturami. Pomaga zapobiegać naprężeniom termicznym, korozji i uszkodzeniom, przedłużając w ten sposób żywotność sprzętu.

- Bezpieczeństwo personelu: Minimalizując promieniowanie cieplne i temperaturę urządzeń, montaż izolacji termicznych w instalacjach przemysłowych zmniejsza ryzyko poparzeń i obrażeń personelu pracującego w pobliżu gorącego sprzętu lub rurociągów.

Najlepsze praktyki montażu izolacji termicznych w instalacjach przemysłowych :

Przed rozpoczęciem montażu izolacji kluczowe jest przeprowadzenie kompleksowej inspekcji i oceny instalacji przemysłowej. Ocena ta powinna obejmować:

- Identyfikację obszarów wymagających izolacji: Określenie konkretnych urządzeń, rurociągów i systemów, które wymagają izolacji termicznej na podstawie ich profili temperaturowych i potencjału strat ciepła.

- Pomiary i obliczenia: Należy dokładnie zmierzyć wymiary powierzchni, które mają być izolowane i obliczyć wymaganą grubość izolacji, aby uzyskać pożądaną kontrolę temperatury.

- Przygotowanie powierzchni: Upewnienie się, że powierzchnie przeznaczone do izolacji są czyste, suche i wolne od wszelkich zanieczyszczeń, które mogą utrudniać przyleganie materiału izolacyjnego.

Wybór odpowiedniego materiału izolacyjnego

Wybór odpowiedniego materiału izolacyjnego ma kluczowe znaczenie dla skuteczności i trwałości systemu izolacji termicznej. Przy wyborze materiału izolacyjnego należy wziąć pod uwagę następujące czynniki:

- Przewodność cieplną: Należy wybierać materiały o niskiej przewodności cieplnej, aby zminimalizować przenoszenie ciepła.

- Zakres temperatur: Upewnij się, że materiał izolacyjny jest odpowiedni dla zakresu temperatur instalacji przemysłowej.

- Czynniki środowiskowe: Należy wziąć pod uwagę obecność wilgoci, chemikaliów lub innych substancji korozyjnych w środowisku i wybrać materiały, które mogą wytrzymać takie warunki.

Zgodność z przepisami i normami bezpieczeństwa

Podczas montażu izolacji termicznych w instalacjach przemysłowych kluczowe jest przestrzeganie przepisów bezpieczeństwa i norm branżowych. Obejmuje to:

- Zgodność z przepisami przeciwpożarowymi: Należy wybierać materiały izolacyjne o odpowiednich klasach odporności ogniowej i upewnić się, że są one zainstalowane zgodnie z przepisami przeciwpożarowymi.

- Środki ochrony osobistej: Zapewnienie odpowiednich środków ochrony indywidualnej, takich jak rękawice, gogle i ochrona dróg oddechowych, pracownikom zaangażowanym w instalację izolacji w celu ochrony ich zdrowia.

- Zgodność z przepisami: Zapoznanie się z odpowiednimi przepisami i normami dotyczącymi izolacji termicznej w instalacjach przemysłowych, takimi jak te ustanowione przez organy ds. bezpieczeństwa i higieny pracy.

Regularna konserwacja i kontrola

Po zakończeniu montażu izolacji termicznej konieczne jest wdrożenie programu regularnej konserwacji i kontroli. Program ten powinien obejmować:

- Kontrole wizualne: Okresowe kontrole systemu izolacji pod kątem oznak uszkodzeń, degradacji lub wnikania wilgoci. Wszelkie problemy należy rozwiązywać niezwłocznie, aby utrzymać skuteczność izolacji.

- Naprawę i wymianę: Jeśli jakikolwiek materiał izolacyjny lub element systemu jest uszkodzony, zużyty lub przestał być skuteczny, należy go wymienić lub naprawić, aby zapewnić ciągłość izolacji termicznej.

Przestrzegając tych najlepszych praktyk, instalacje przemysłowe mogą skorzystać na poprawie efektywności energetycznej, optymalizacji procesów, ochronie sprzętu i bezpieczeństwie personelu.

Często zadawane pytania (FAQ)

Jakie są typowe zastosowania izolacji termicznej w instalacjach przemysłowych?

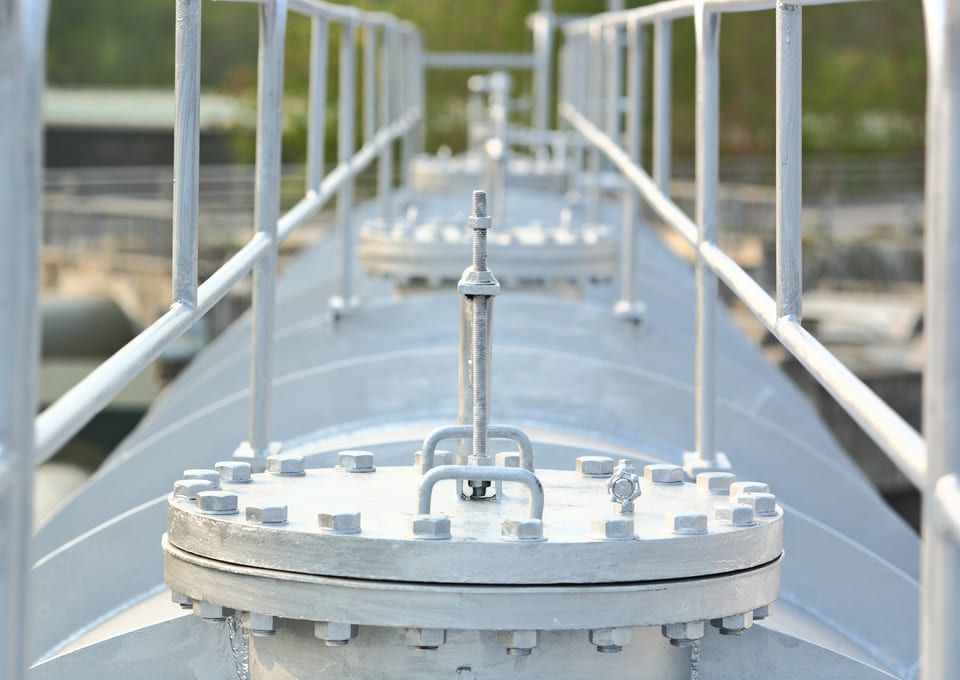

Izolacja termiczna znajduje zastosowanie w różnych sektorach przemysłu, w tym w energetyce, przemyśle naftowym i gazowym, przetwórstwie chemicznym, systemach HVAC i produkcji. Służy do izolacji urządzeń, rurociągów, zbiorników magazynowych, kotłów, pieców i innych elementów, które generują lub transportują ciepło.

W jaki sposób izolacja termiczna może przyczynić się do oszczędności kosztów w instalacjach przemysłowych?

Izolacja termiczna pomaga zmniejszyć zużycie energii poprzez minimalizację strat ciepła. Oszczędzając energię, instalacje przemysłowe mogą uzyskać znaczne oszczędności w zakresie kosztów ogrzewania lub chłodzenia, co prowadzi do poprawy wydajności operacyjnej i obniżenia rachunków za media.

Czy z montażem izolacji termicznych w instalacjach przemysłowych wiążą się jakieś korzyści dla środowiska?

Tak, odpowiednia izolacja termiczna w instalacjach przemysłowych przyczynia się do zrównoważonego rozwoju środowiska. Zmniejszając zużycie energii, pomaga obniżyć emisję gazów cieplarnianych, zminimalizować zależność od paliw kopalnych i złagodzić ślad węglowy związany z procesami przemysłowymi.

Jak długo wytrzymuje izolacja termiczna w instalacjach przemysłowych?

Żywotność izolacji termicznej w instalacjach przemysłowych zależy od różnych czynników, w tym rodzaju materiału izolacyjnego, warunków środowiskowych, praktyk konserwacyjnych i narażenia na obciążenia fizyczne lub chemiczne. Dobrze utrzymane i prawidłowo zainstalowane systemy izolacyjne mogą przetrwać nawet kilka dziesięcioleci.